-jeśli nie jesteś w stanie przebrnąć przez cały ten tekst, albo już Cię to zniechęca i przeraża- odpuść,

-niektóre zdjęcia robiłem „przy okazji” innych czynności przy innych motorach, więc delikatnie chronologia mogła się rozmyć,

-trzecia kwestia, nie specjalizuję się w remontach silników, więc nie traktujcie tego jako wyrocznię, tekst od mega specjalisty, bardziej jako relację „w pigułce” od kogoś, kto to parę razy robił i coś tam już wie,

-cztery, podejmujecie się naprawy na własne ryzyko,

-wartości momentów i kolejności odkręcania/przykręcania dobrze porównać sobie z manualem,

-przeczytajcie całość, zanim zaczniecie robić cokolwiek,

-zdjęcia nie są perfekcyjne, zwłaszcza te, które przedstawiają drobne elementy, ale będziecie musieli to przeżyć,

-w dużej mierze mój tekst oparty jest o znany hondowski manual który uważam za świetne źródło wiedzy, ale są tutaj moje przemyślenia, doświadczenia (także innych) i objętościowo jest mniejszy o jakieś 1400 stron,

-raz używam formy „my”, częściej „wy” a czasem „Ty”... też mnie to irytuje, ale nie chce mi się poprawiać,

-polecam zaopatrzyć się w zmywacz do hamulców (albo 5l bańka i jakiś opryskiwacz ogrodowy- na szybką robotę powinien wystarczyć, zanim chemia zeżre uszczelnienia, albo kilka takich w sprayu) i ręczniki papierowe (najlepiej duża rolka, dostępne w motoryzacyjnych),

-zamawiamy przynajmniej cztery duże pizze (o tym później).

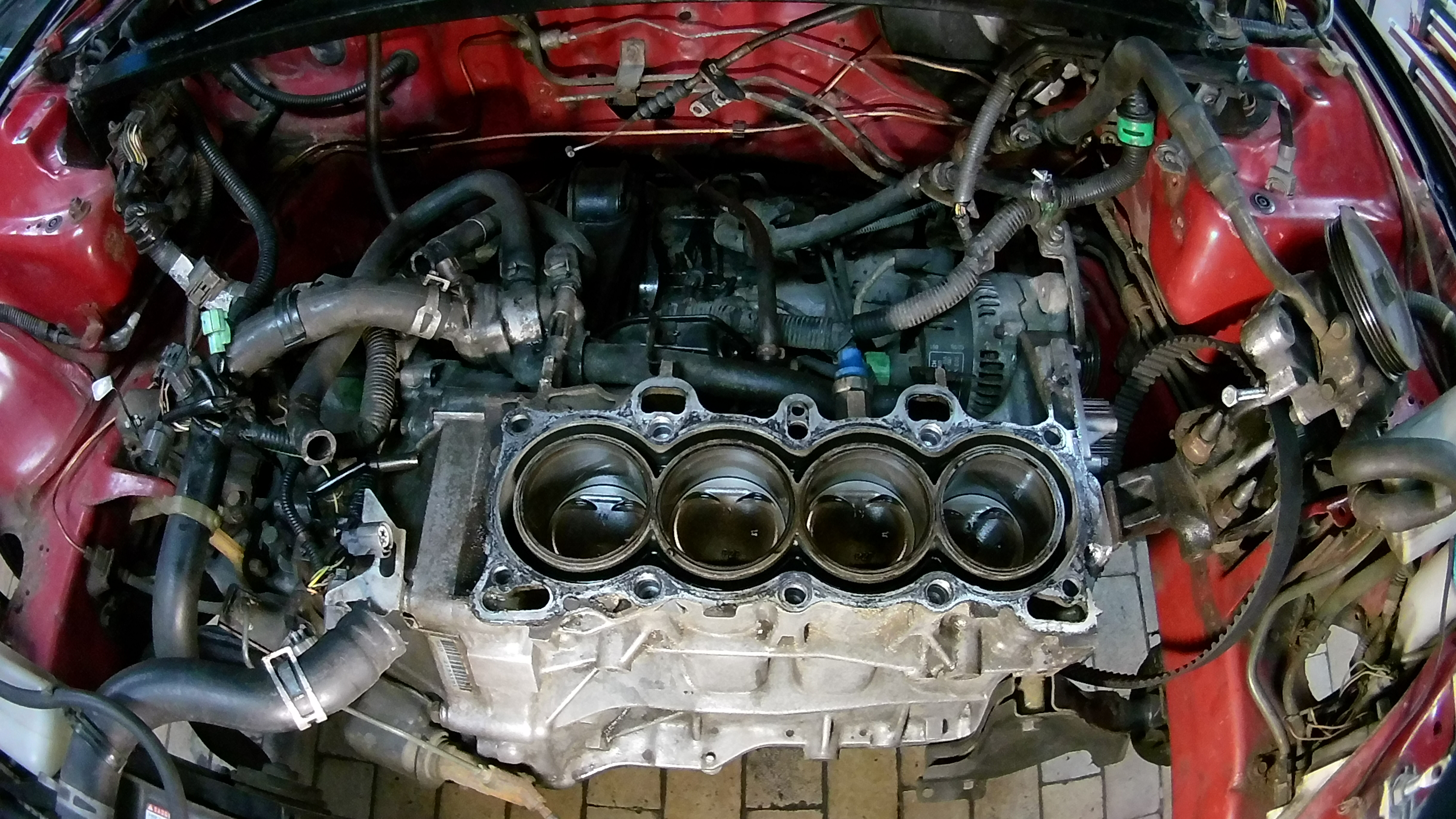

Dobra, lecimy z tematem- jak zrobić remont, zwany przez niektórych „małym remontem”, czyli m.in. wymianę pierścieni (aaaaalbo wymianę uszczelki pod głowicą). Jak to zrobić z silnikiem w aucie? Jak to zrobić dobrze? Na pewno mając silnik poza samochodem (chyba, że robimy tylko upg). Także w samych założeniach poradnik już nie będzie mówił o tym, jak zrobić to dobrze. Będzie oparty o mój silnik, który miałem już wcześniej na stole, przeszedł rewizję dołu i został wrzucony do nadwozia i uruchomiony- w tym momencie zaczynamy.

Pierwsza rzecz to przygotowanie warunków. Idealnie byłoby żeby silnik był naprawiany w warunkach prawie laboratoryjnych, a części nie walały się między kluczami, ziemniakami i odchodami szczurów. Najlepiej unikać pomieszczeń „przejściowych”, przeciągów itd. Takich super warunków nie mam ja i przypuszczam, że większość z Was też. Sprzątamy jak się da, jeśli będziemy robić „na raty” to proponuje kupić folię malarską. Przydaje się przy przykrywaniu części.

Sam silnik możemy sobie wcześniej przygotować. Płukanka z nafty nie jest złym pomysłem, rozpuści dużą część nagarów. Fajnie sprawdzić ciśnienie sprężania, będzie jakiś punkt odniesienia. Dodatkowo naftę możemy zalać w cylindry przez otwory świec i dać jej parę godzin (od tego momentu pamiętamy żeby nie próbować kręcić silnikiem, oczywiście klema akumulatora już dawno zdjęta).

Zlewamy olej i płyn chłodniczy, robimy dużo zdjęć wtyczek, przewodów itp. Wtyczki w zasadzie można sobie podpisać, bo w niektórych przypadkach można je zamienić miejscami (np. TPS i MAP).

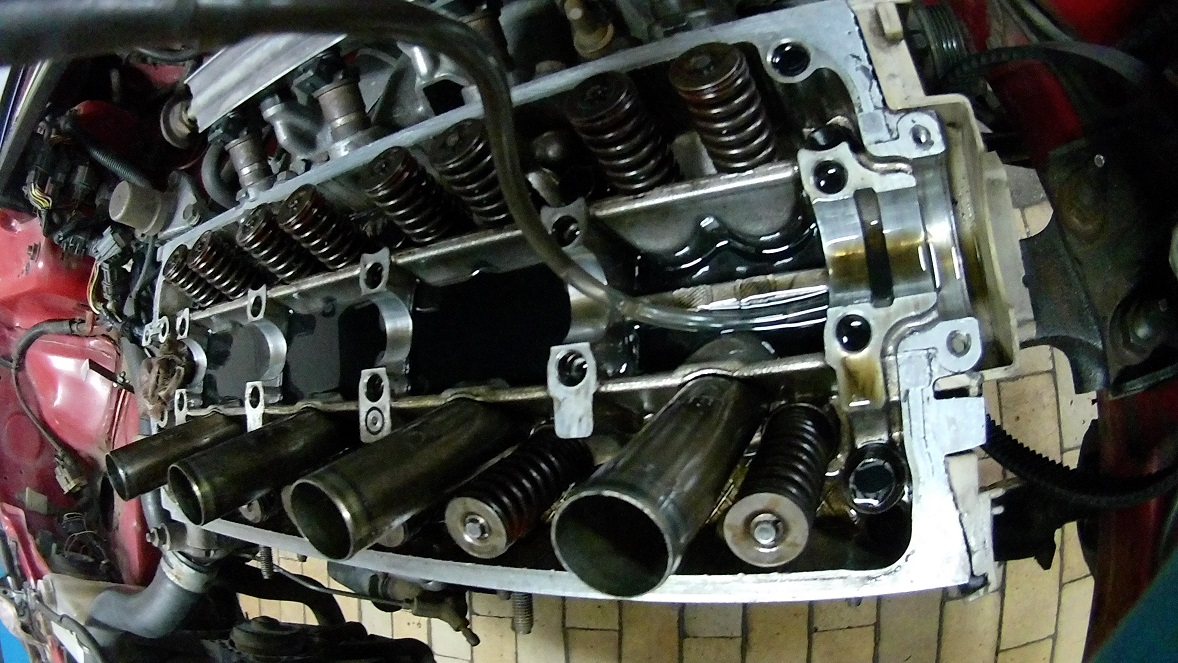

Demontujemy co nam przeszkadza (kolektor ssący wyjdzie razem z głowicą), m.in. kolektor wydechowy, wspornik ssącego, pokrywę zaworów, osłony rozrządu, sprawdzamy jak mamy ustawiony rozrząd (różne znaki w różnych silnikach, więc strzelamy sobie zdjęcia) i go rozpinamy. Na tym etapie chodzi o „uwolnienie” głowicy.

Przygotujcie sobie kilka woreczków strunowych na śrubki i drobiazgi, podpiszcie je- ułatwi Wam to składanie.

Mając głowicę wciąż w aucie możemy odkręcić klawiaturę, tak jest łatwiej, przynajmniej dla mnie- stabilniej się odkręca (klucze 12 i 10, odkręcamy od zewnątrz do środka, po przekątnej). Uważajcie, żeby klawiatura się nie rozsypała, kiedy jest odkręcona nic nie trzyma jej na boki. Nie jest jakoś wybitnie skomplikowana, ale po co dokładać sobie pracy? No i nie pogubcie kasowników VTECa (jeśli macie).

Bierzemy karton po pizzy, podpisujemy sobie strony „rozrząd”, „ssący”, „wydech” i wkładamy nasze śrubki, tak aby trafiły w te same miejsca w których były wcześniej.

Pro tip przed ściągnięciem głowicy- żeby nie ubrudzić wszystkiego olejem można go odessać strzykawką (idźcie do apteki i zapytajcie o największą strzykawkę jaką mają, ale musicie zachowywać się nerwowo, cukier-puder na wąsach również wskazany).

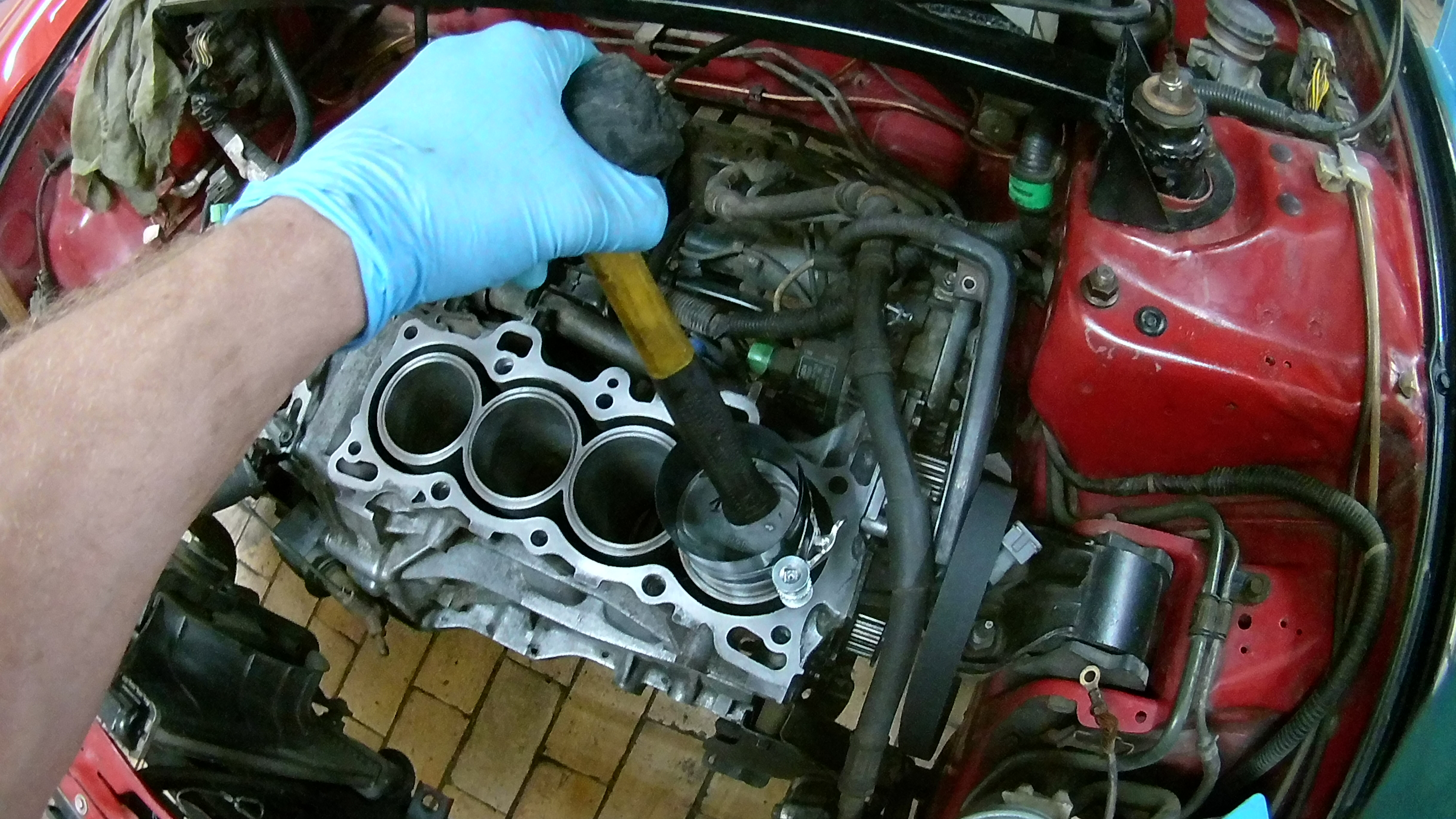

Upewniamy się, że już nic nie trzyma głowicy i odkręcamy ją (10 śrub, l=120 albo 140mm na klucz 14) zaczynając od zewnętrznych śrub i robimy to po przekątnej (np. „skrajna lewa dolna” i „skrajna prawa górna”). Analogicznie jak przy klawiaturze śrubki w karton po pizzy (chociaż stanowczo zalecam wymianę śrub na nowe, zwłaszcza jak walczycie z uszkodzoną uszczelką pod głowicą).

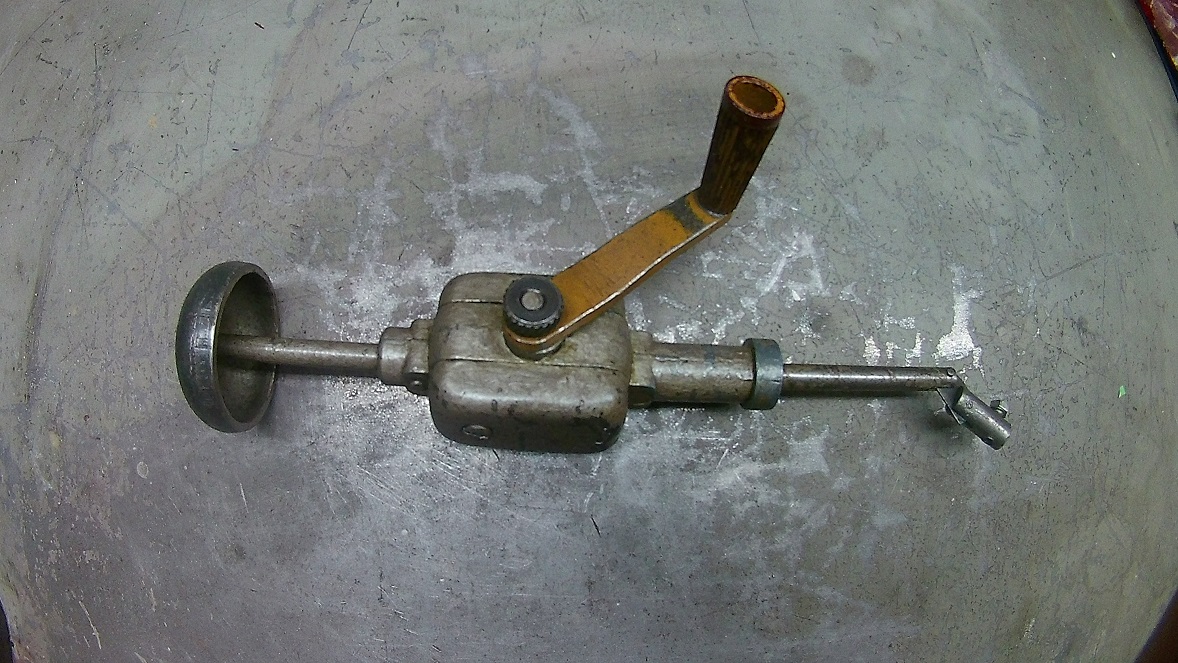

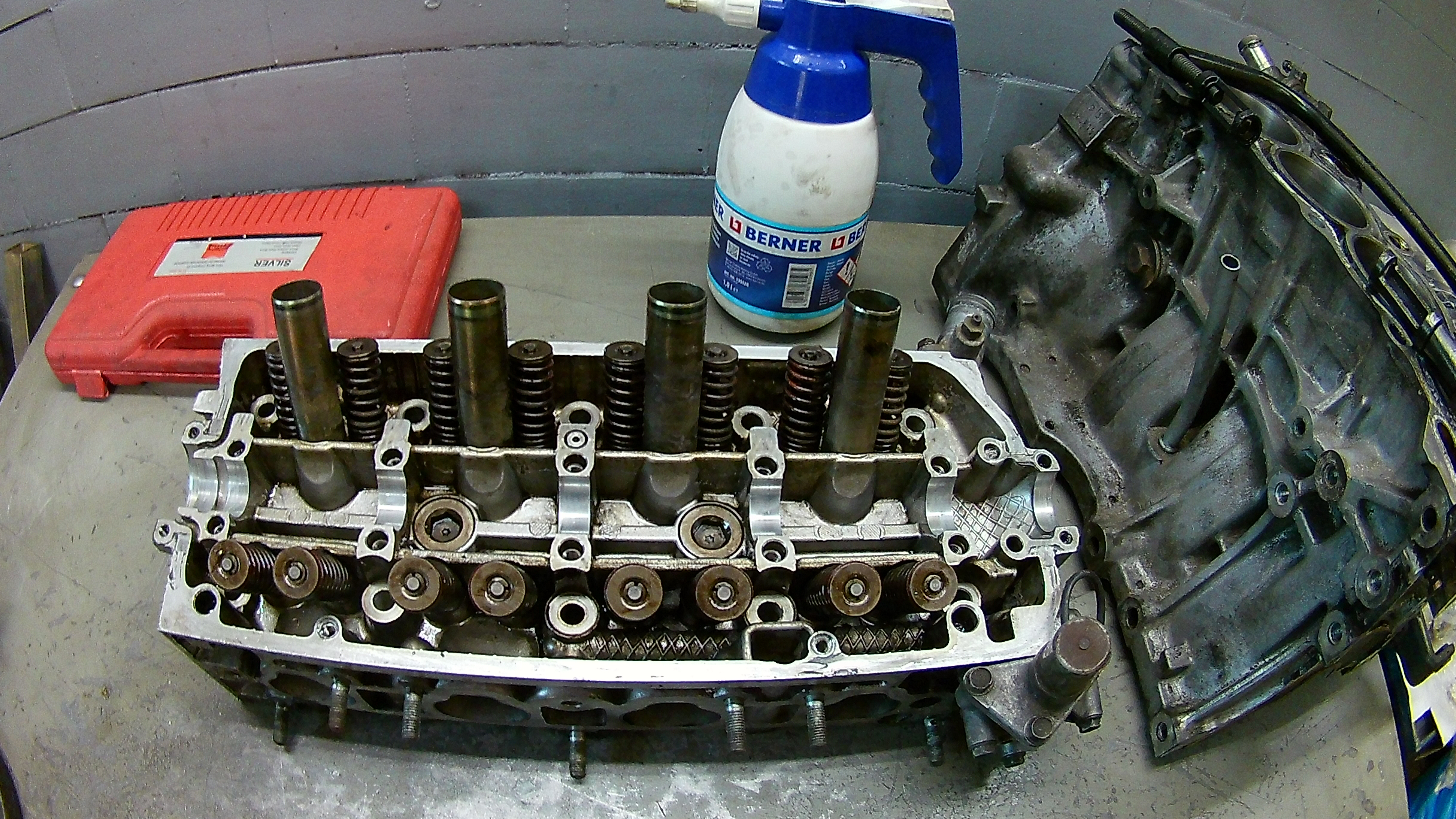

Głowica trafia na stół, najlepiej nie bezpośrednio na blat, może być jakiś karton, np. hmm... po pizzy może być. Demontujemy kolektor ssący, zawór VTECa i wszystko co przeszkadza (warto dowiedzieć się w jakiej formie głowica ma być dostarczona do obróbki- w moim przypadku zostały szpilki kolektora wydechowego, króciec wodny i czujniki, które znajdują się pod aparatem zapłonowym). Im mniej ruszonych gwintów w aluminium tym lepiej. Przyjmijmy, że większość robimy sami a zlecamy tylko planowanie głowicy. Demontujemy zawory, talerzyki i sprężynki (idą w kolejności w karton po pizzy, muszą trafić ponownie na swoje miejsca, nie pogubcie zamków, można je luźno wrzucić do woreczka strunowego). Do tego celu są specjalne narzędzia, np. tego typu:

Wydłubujemy też uszczelniacze zaworowe, można podważać je płaskim wkrętakiem (ale z uwagą, żeby nie zniszczyć głowicy, prowadnic i miejsc gdzie będą uszczelki). Kiedy mamy już gołą głowicę robimy organoleptyczne oględziny, szukamy pęknięć (nie spotkałem się, nie słyszałem).

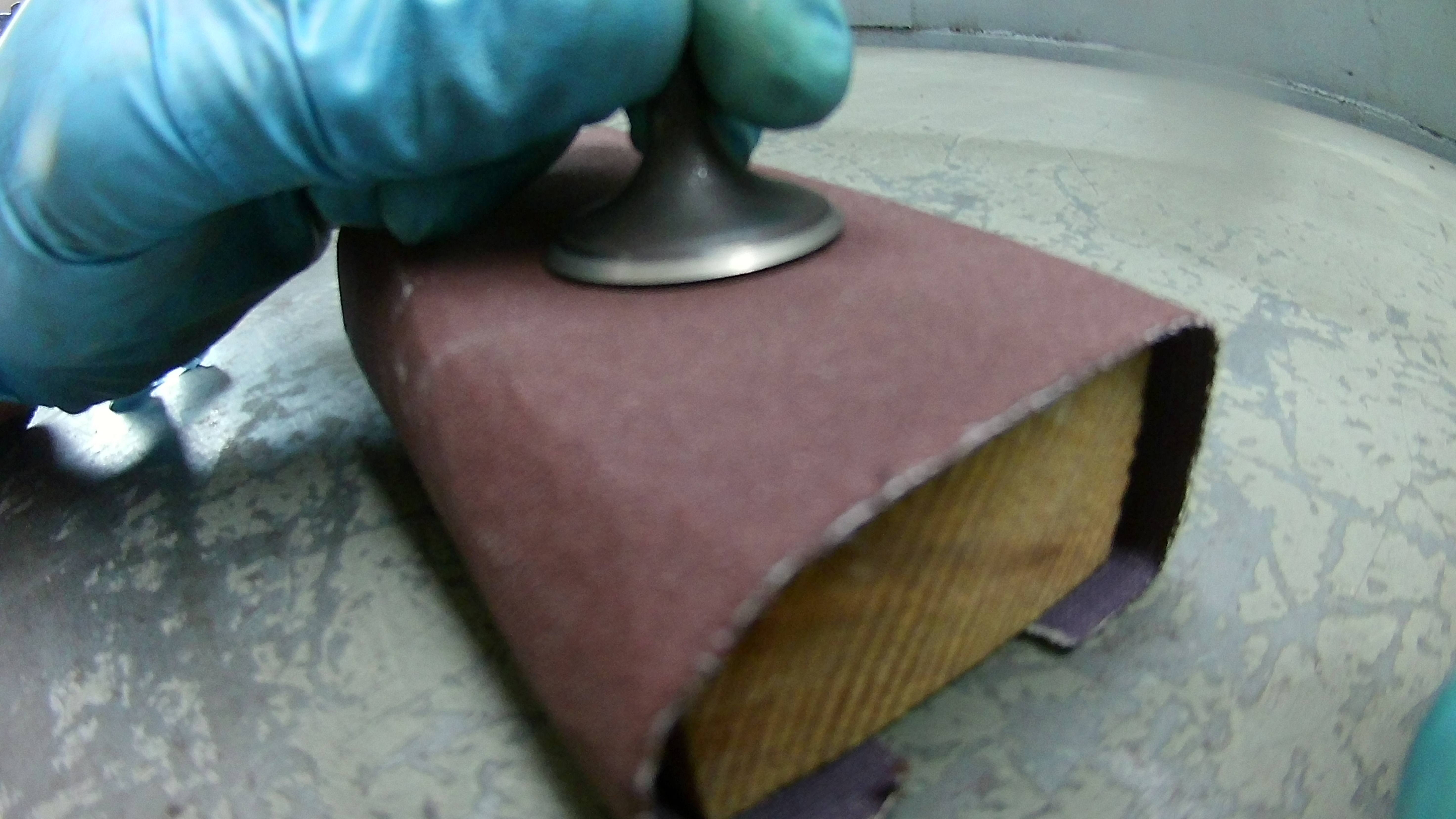

Bierzemy się za zawory (nie przemieszajcie ich miejscami). Wzrokowo szukamy niedoskonałości na przylgniach (styk zaworu z gniazdem), małe wżery dotrzecie, jeśli są jakieś duże i głębokie... powodzenia. Wszystko wyjdzie na późniejszym etapie (wrócę do tego). Przede wszystkim trzeba je oczyścić z nagaru i innych zanieczyszczeń. Nie mam na to patentu póki co (mam na myśli twardy nagar od strony komory spalania). Można delikatnie ścierać o papier ścierny owinięty na desce/klocku, można próbować szczotką na wiertarce, skrobać nożykiem, ew. jakaś chemia (sprawdzam kolejne, jeśli na coś wpadnę to zrobię aktualizację).

Większość z opisanych metod jest dość ryzykowna i czasochłonna. Z drugą stroną zaworu nie ma większego problemu, nożyk (nagar odskakuje), włóknina, ew. papier ścierny (uważajcie żeby nie zniszczyć przylgni!) i zawór wygląda jak nowy. Pomagam sobie wiertarką kolumnową i dopieszczam z użyciem past do polerowania zaworów... ale wg mnie polerowanie zaworów „na lustro” można sobie darować- mają być czyste, bez nagaru, nie muszą świecić i odbijać blasku waszych wątpliwej urody mord. Tyle.

Bierzemy mikrometr i mierzymy średnicę każdego z zaworów w dwóch miejscach: (1) tam gdzie pracuje uszczelniacz i (2) największą możliwą średnicę grzybka (pierwszy wymiar dla zaworów dolotowych: <prawdopodobnie wszystkie D-serie> 5,49mm-5,45mm, drugi wymiar dla zaworów dolotowych: <D16Z6> 29,9-30,1mm, <D13B2/D15B2/B7> 28,9-29,1mm; pierwszy wymiar dla zaworów wydechowych: <prawdopodobnie wszystkie D-serie> 5,46-5,42mm, drugi wymiar dla zaworów wydechowych: <D16Z6> 25,9-26,1mm, <D13B2, D15B2/B7> 24,9-25,1mm).

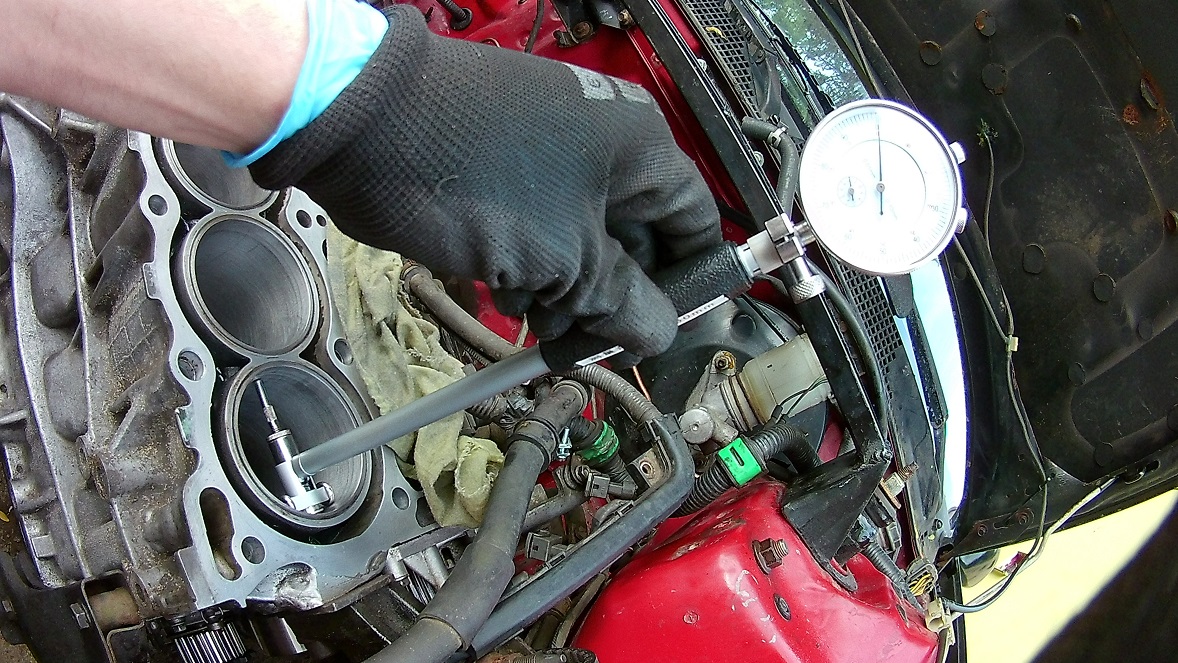

Jeżeli zmierzony wymiar wychodzi poza zakres, to mierzcie jeszcze raz. Wbrew pozorom dobry pomiar mikrometrem nie jest tak banalny. Jeśli rzeczywiście wychodzi poza zakres to zawór na złom, najprawdopodobniej uszczelniacz będzie miał problem z doszczelnieniem i spowoduje to za duży luz zaworu w prowadnicy. No tak, prowadnice... Sprawdzamy luzy zaworów w prowadnicach (może trzeba będzie zlecić wymianę prowadnic firmie, która prowadzi obróbkę). Jak to robimy? Czujnikiem zegarowym. Mocujemy go np. podstawą magnetyczną do stołu, ustawiamy przy zaworze, ustalamy stabilnie głowicę (stroną „do bloku” do góry), otwieramy zawór na ok. 10mm i próbujemy ruszyć nim na boki (ale nie wyginamy go!). Odczytujemy wynik (powinien zawierać się w przedziale 0,04-0,16mm dla zaworów dolotowych i 0,10-0,22mm dla wydechowych) i powtarzamy operację dla każdego z zaworów. Wychodzi poza zakres? W sytuacji podbramkowej można zamienić zawory danego rodzaju miejscami... aczkolwiek stanowczo nie polecam.

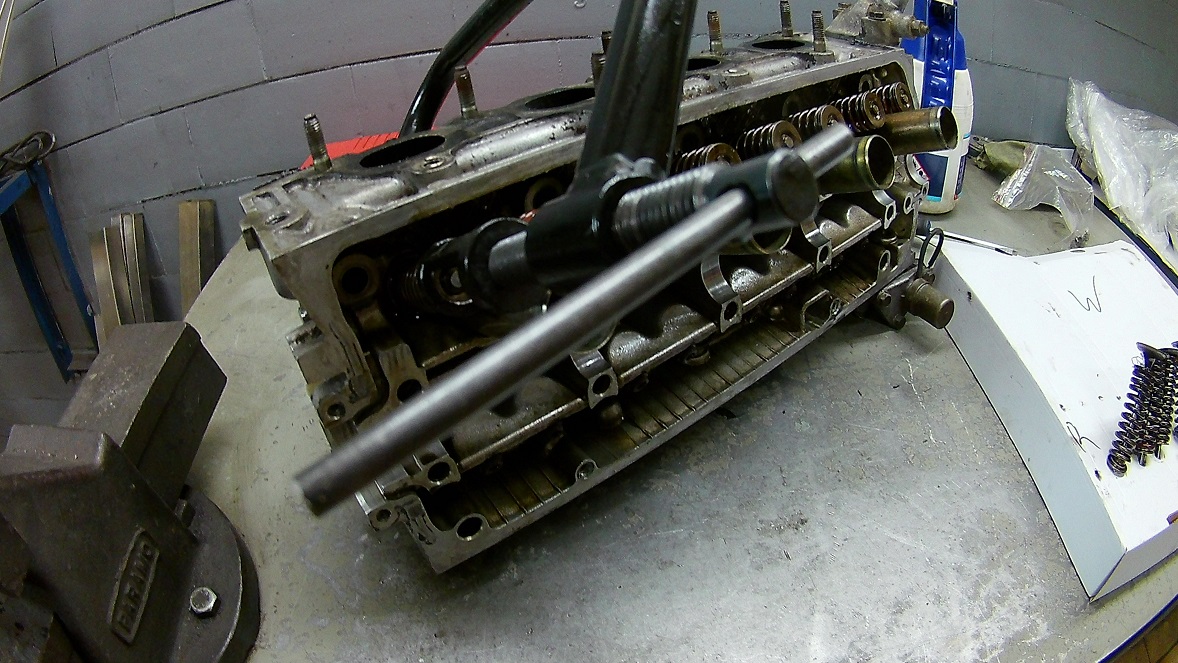

Przy okazji mierzymy też wałek, wysokości krzywek podane w manualu. Załóżmy, że pomiary wyszły w normie. Teraz mamy dwie opcje do wyboru. Oddajemy głowicę do obróbki od razu i zajmujemy się blokiem, albo jeśli chcemy bawić się w portingi i inne cuda, to myślę, że warto zrobić to przed oddaniem do planowania, po prostu minimalizujemy ryzyko uszkodzenia powierzchni.

Czas leci, głowica jest w obróbce, więc idziemy dalej- blok. Pierwsza rzecz, czyścimy górną część i okolice- nie chcecie tam piasku i syfu... pozostałości starej uszczelki też do piekła. Ogarnięte? No to dalej. Miska olejowa w dół (i też ją zabezpieczcie, wbrew pozorom wcale nie jest tak łatwo wypłukać z niej drobinki). Pamiętajcie, że opisuje przypadek silnika w nadwoziu, co samo w sobie w przypadku takiego remontu jest lekkim drutem (na moje usprawiedliwienie- mój motor miał wcześniej rewizję dołu). Zalecam demontaż podpory wału (ta część ze smokiem olejowym, kupcie zawczasu uszczelkę smoka, oryginał to chyba z 10zł a jest mega istotny). Możecie zobaczyć w jakim stanie są półpanewki (w żadnym wypadku nie próbujcie wyjmować półpanewek które zostały między wałem a blokiem). Ogólnie wg mnie panewka która ma „srebrne” „różnoodcieniowe” przebarwienia bez zadziorów jest wciąż spoko. Wszelkie zadziory, wtopienia i przetarcia do warstwy nośnej (miedziane przebarwienia) kwalifikują panewkę do wymiany (jeśli chodzi o główne to jest to jednoznaczne z demontażem silnika, nie próbowałbym tego robić w nadwoziu). Podaje hasło dla tych, którzy będą wymieniali panewki (korbowodowe, główne- obojętnie): Plastigauge (nie ma, albo przynajmniej ja nie znam innego sposobu pomiaru w warunkach garażowych albo warsztatowych) i odsyłam do manuala (i to też jest istotne, jeden z bardziej kluczowych elementów układanki). Mogą Wam wylecieć dwie panewki oporowe- jeśli tak się stanie to zwróćcie uwagę, że jedna strona panewki jest zupełnie płaska a druga ma dwa wgłębienia (takie jakby ząbki)- ta strona idzie do wału. Jeszcze jedna ryzykowana sprawa przy sprawdzaniu panewek głównych bez demontażu silnika- trzeba uważać, żeby wał swoim ciężarem nie uszkodził uszczelniaczy (simmeringi) na swoich końcach (od strony sprzęgła i rozrządu <ten drugi i tak możecie wymienić przy okazji, ale poczekajcie z tym do złożenia dołu>). Wzrokowo oceńcie wszystkie czopy wału, w zasadzie jeśli panewka jest w akceptowalnym stanie, to najprawdopodobniej wał też. Odpuśćcie sobie pomiar mikrometrem (do czopów głównych i tak nie będzie podejścia), bo to wymaga mikrometru o dokładności przynajmniej 0,001mm, a przypuszczam, że takiego nie macie (ja również). Zresztą pomiar takich wartości wymaga odpowiedniej temperatury, wilgotności, ubioru (rękawice) i DOŚWIADCZENIA (serio, miałem kiedyś „przyjemność” mierzenia takim sprzętem płaskich płytek i trzeba się napocić... a nie można). O tym, czy nie ma jakiegoś „mikro-jaja” możecie przekonać się robiąc więcej pomiarów na jednym czopie (w różnych miejscach) ww. Plastigauge`em- wyniki powinny być powtarzalne. Przykręcamy podporę wału (wcześniej dajemy olej silnikowy na panewki) i dokręcamy w kolejności odwrotnej od odkręcania (odkręcamy w kolejności od zewnątrz do wewnątrz po przekątnej, dokręcamy od środka na zewnątrz po przekątnej). Podpora powinna być dokręcana w dwóch etapach, 25Nm i 45/52Nm (zależnie od wersji silnika). Można dodać sobie 2, 3Nm „dla pewności” (trochę asekuracyjnie, jeśli okazałoby się że klucz jest rozkalibrowany in minus... co nie powinno mieć miejsca). Sprawdzałem to kiedyś wspomnianym Plastigaugem i nie robi to wielkiego wrażenia na pasowaniach. Przykręcamy smok olejowy (2 śruby na klucz 12, 24Nm), obowiązkowo z nową uszczelką (bez silikonu). Dobra, rozważmy przypadek, gdzie podpora wału jest zamontowana, a my dobieramy się do korbowodów. Nic prostszego, głowicy nie ma, więc do woli możemy obracać wałem, klucz 12mm, i odkręcamy po jednej korbie naraz. Dlaczego? A no dlatego, żeby ich nie pomieszać i żeby trawiły na swoje pierwotne miejsca... ze swoimi stopami.

Odkręcone? No to wypychamy (np. trzonkiem młotka) całość (tłok+korbowód) w górę (na Boga, tylko nie za panewkę...). Podpisujcie każdy tłok z korbą w kilku miejscach. KILKU.

Odkładajcie najlepiej też w kolejności. Jeśli zastanawiacie się, czy nie obrócicie tłoka albo stopy korbowodu przy ponownym montażu to spokojnie... jak się uprzecie to to spieprzycie. Jak posiadacie umiejętność czytania i myślenia to ogarniecie. Oceniacie panewki i czopy jak było napisane wyżej, jeśli wymieniacie to sprawdzacie pasowania też jak wyżej, składając przesmarujcie „z palca” olejem silnikowym powierzchnię panewki od strony wału... to nie tekst o panewkach, więc nie będę się bardziej w temacie rozwodził, ale chyba i tak wszystko napisałem (generalnie poczytajcie o samej instalacji panewek, żeby np. nie przyszło Wam do głowy wciskanie ich).

Wiecie jakie jest jedno z najdoskonalszych urządzeń do pomiaru chropowatości? Paznokieć. Tak przynajmniej powiedział pewien wykładowca. Więc bierzemy oczy, paznokieć, ten może być przymocowany do palca, najlepiej dłoni- stopa sporo utrudnia i szukamy rys na cylindrach. Jeśli o coś zaczepiamy, to znaczy, że będziemy mieli jakieś niedoszczelnione miejsce → silnik z out z budy, rozwiert → nadwymiarowe tłoki itd. Jeśli widzimy rysę gołym okiem, ale nie jesteśmy w stanie jej wyczuć ani paznokciem, ani opuszką palca to najprawdopodobniej będzie dobrze. Cylinder wypada zmierzyć kilkoma sposobami. Najpewniejsza jest średnicówka mikrometryczna (dokładność przynajmniej 0.01mm).

Każdy z cylindrów musi być czysty i mierzymy na 3 wysokościach (w zakresie pracy tłoka), czyli pierwszy pomiar powiedzmy 10mm od górnej krawędzi, drugi w połowie i trzeci przy końcu zakresu pracy tłoka. Mierzymy w dwóch kierunkach (mam na myśli, że stojąc przed silnikiem mierzymy „lewo->prawo” i „przód->tył”. Generalnie 6 pomiarów na cylinder. Wymiary powinny mieścić się w przedziale 75,00-75,07mm (dla wymiaru nominalnego). Więcej oznacza wytarty cylinder i konieczność rozwiertu albo szukanie innego słupka... Na tym powinien skończyć się remont silnika ze zdjęć, bo ni cholery nie trzymał wymiarów, no ale.

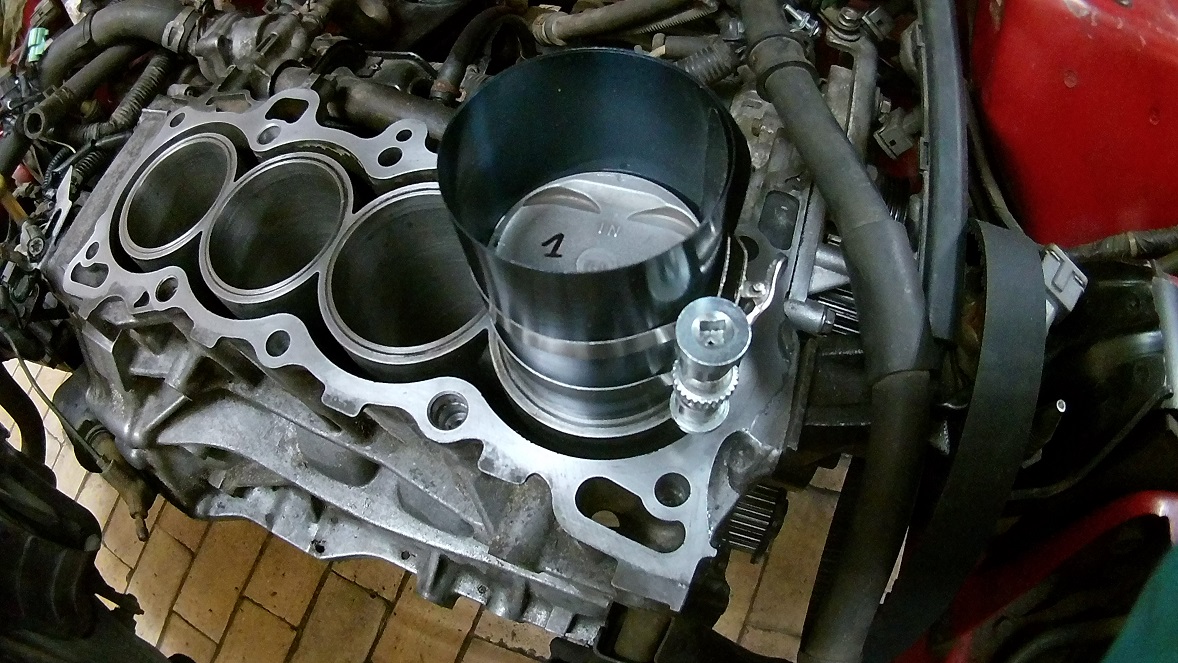

Teraz bierzemy do ręki pierścienie tłokowe (nowe, żadne inne), wkładamy najpierw pierścień górny do cylindra, dopychamy go tłokiem na jakieś 20mm od dolnej krawędzi cylindra i mierzymy szczelinomierzem szczelinę.

Wyjmujemy pierścień, wkładamy drugi, robimy pomiar, i później to samo dla olejowego. Powtórka dla każdego cylindra. Szczeliny jakie mamy uzyskać: górny pierścień: 0,15-0.60mm, środkowy: 0,30-0,70mm, olejowy: 0,20-0,80mm. Jeśli wyszło, że w ogóle warto bawić się z tym blokiem to zaopatrujemy się w ręczną honownicę, taką na wkrętarkę (klasyczna wiertarka raczej odpada, ciężko utrzymać stabilne obroty... i odpowiednio niskie).

Nie ma co przesadzać z napięciem kamienia (śruba regulacyjna). Biorąc pod uwagę, że „na dnie” cylindra mamy wał, którego nie chcemy ani zniszczyć, ani szczególnie ubrudzić to kładziemy tam ręczniki/szmatki (pdk). CZYSTE gładzie cylindra smarujemy olejem silnikowym, na kamienie honownicy również nakładamy olej i próbujemy naciąć w cylindrze „jodełkę”, a nasze ruchy muszą mieć taką prędkość, żeby uzyskać przecięcia jak najbardziej zbliżone do 60* (raczej szybkie, popróbujcie sami). Na jeden cylinder poświęcacie ok. 45s (mi przynajmniej tyle wychodzi żeby było dobrze) przy obrotach wkrętarki 1300 obr/min. Ma być matowo, ma być jodełka, ma być 60*, ma być dobrze.

Powtarzamy pomiar średnicówką, generalnie nie powinno być większych różnic. Honowanie „zbiera” raczej tysiączne niż setne części mm. Sprawdźcie sobie dla bezpieczeństwa w połowie procesu dla pierwszego z cylindrów. Wszystko dokładnie czyścimy, a weźcie pod uwagę że w tym korku syfu jest generalnie sporo.

Pozostaje jeszcze pomiar płaszczyzny bloku. Do tego celu potrzebujemy liniału krawędziowego i szczelinomierza. Liniał przykładamy „na X”, po przekątnej bloku. Próbujemy wsuwać listek szczelinomierza między liniał a blok (tak, mój liniał jest stanowczo za krótki, ale coś tam zawsze powie), w kilku miejscach, szczególnie w okolicach tulei. Nie powinno być szczeliny większej niż 0,10mm (większa bezwzględnie kwalifikuje blok do demontażu i planowania). Blok czyścimy, góra, dół, cylindry, wał, pozbywamy się wszelkich pyłów. Można powiedzieć, że jedna część już jest przygotowana.

Teraz czas na tłoki. Czyszczenie tłoków upierdliwością można porównać do czyszczenia zaworów, ale trzeba to zrobić. Z górą nie ma problemów, nafta powinna sobie poradzić. Większe problemy są z rowkami pod pierścienie. Moja metoda jest dość ryzykowna, trzeba uważać, żeby nie uszkodzić rowków. Bierzemy stary pierścień, łamiemy go i takim połamanym pierścieniem czyścimy nagar z rowków. Lekko nie będzie, ale dacie radę. Końcowe czyszczenie możemy zrobić twardą szczoteczką do zębów i naftą. Przechodzimy do mierzenia tłoków. Najpierw mierzymy jego średnicę mikrometrem, jakieś 15mm od dołu tłoka, powinniśmy uzyskać 74,99-74,97mm (średnicę każdego z tłoków powinniśmy odnieść do średnicy cylindra w którym pracuje, różnica powinna wynieść 0,01-0,05mm).

Sprawdźcie jeszcze czy tłok nie ma nadmiernego luzu względem sworznia (powinien dać się przesuwać wzdłuż jednej osi), ma generalnie nie latać jak żyd po pustym sklepie (nie wiem skąd to powiedzenie, ale tak się mówi). Jeśli wychodzi ok, to uzbrajamy tłok w pierścienie. Woreczki są pięknie opisane, „top ring” i tak dalej, ciężko się pomylić.

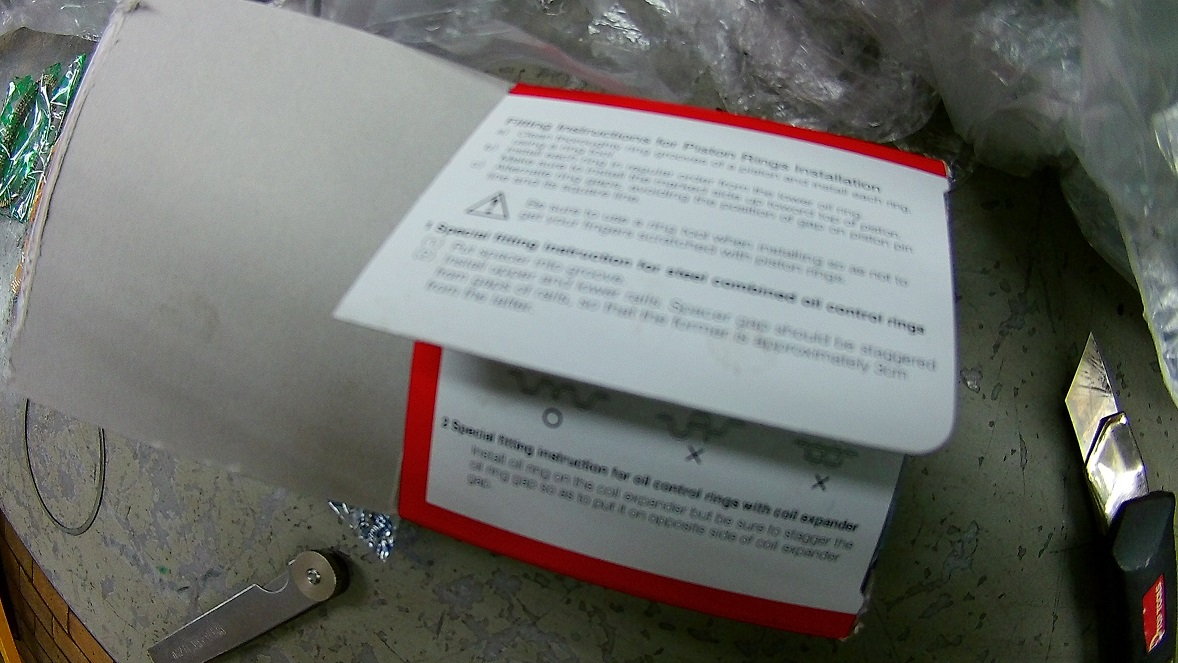

Dobre pierścienie mają instrukcję na opakowaniu, opisane są strony pierścienia (którą w górę), kolejność zakładania itd.

Teoretycznie powinno się używać specjalnego przyrządu do montażu pierścieni... ale oczywiście takiego nie mam. Z tego co pamiętam, to środkowy pierścień idzie od góry, od dołu wchodzi najpierw środkowa część pierścienia olejowego, później jego góra i dół, górny pierścień od góry. Sprawdzajcie zawsze w instrukcji. Ważne, żeby ustawić je tak, żeby szczeliny nie były nad sobą, ładnie opisane jest w manualu, 90* przesunięcia względem siebie mają pierścienie górny i środkowy, olejowe rozsunięte względem siebie o 15* i jednocześnie ok. 90* od drugiego (środkowego). Trzeba zmierzyć luz pionowy jaki ma pierścień względem rowka w tłoku, więc szczelinomierz w rękę i do dzieła. Dla pierwszego pierścienia 0,03-13mm, dla drugiego 0,035-0,13mm. Pomiar powtarzamy dla pierwszych dwóch pierścieni na każdym tłoku (bez pierścieni olejowych).

Biorąc pod uwagę, że mamy założone pierścienie to obowiązuje czystość absolutna, „Perfekcyjna Pani Domu” ma Wam się odpalić. Bierzecie w rękę każdy korbowód i włókniną czyścicie części korbowodu w których leży półpanewka. Nie róbcie tego papierem bo zależy nam na tym, żeby nie zmienić wymiaru. Panewki wsuwa się w łoża, ale też nie tak, że od początku trzeba ją przepychać, ma się obyć bez walki i na końcu zamek ma trafić na swoje miejsce. Oceniacie czy nie jest krzywo (mało prawdopodobne jeśli trafiła zamkiem), jeśli coś jest nie tak to wysuwacie i próbujecie do skutku. W każdym bądź razie zawsze taką operację wykonujemy dłońmi, bez narzędzi. Jeśli daliście nowe panewki, to odsyłam do hasełka „Plastigauge” i sprawdzenia pasowań (górny limit dla korbowodowych i głównych to 0,05mm (dolny ok. 0.02mm), ale trzeba zwrócić uwagę, że przy głównych nie wszystkie powinny mieć takie same pasowania (wynika to z pracy wału, pierwsze i ostatnie łożysko <panewka, tak to łożysko> powinno być pasowane ciut ciaśniej, ale żeby się w to bawić, należałoby używać OEM panewek oznaczanych kolorami, których z kolei jest 7 i kosztują dość pokaźne pieniądze, bodajże coś koło 200zł za półpanewkę... czasem niestety jest taka konieczność... wtedy i tak wykonujemy pomiary na zamienniku (Taiho, producent OEMów robi też panewki o jednym wymiarze, bodajże zielone <tutaj mogę się mylić>, które są dość tanie). Można też sugerować się oznaczeniami z boku bloku (strona sprzęgła, 5 literowych oznaczeń) i wału (oznaczenia liczbowe) i na tej podstawie dobrać „kolor”- rozmiar panewek. Jednak to dość ryzykowne w silnikach, które mają 20-30 lat. Analogiczna sytuacja z dobrem OEM panewek korbowodowych- oznaczenia na korbach i wale, dobór koloru względem tabeli (Honda albo manual) <tutaj nie ma już wyraźnej różnicy w pasowaniach między kolejnością panewek, wszystkie mają jeden zakres>.

Zaopatrujemy się w przyrząd do instalowania tłoka (ściska pierścienie i daje się wsunąć w cylinder).

Nie szczędzimy oleju, gładzie cylindrów, czopy wału, pierścienie, tłoki, powierzchnia panewki. Na śruby korbowodu zakładamy fragmenty przewodów z tworzywa sztucznego, nie ma znaczenia jakiego, ma być dość miękkie, typu przezroczyste przewody paliwowe- ma to na celu uchronienie wału przy montażu tłoka.

Trzonkiem młotka, z wyczuciem wciskamy tłok w cylinder. Jeśli zaczyna stawiać opór, to jeszcze raz zakładamy przyrząd ze zdjęcia wyżej.

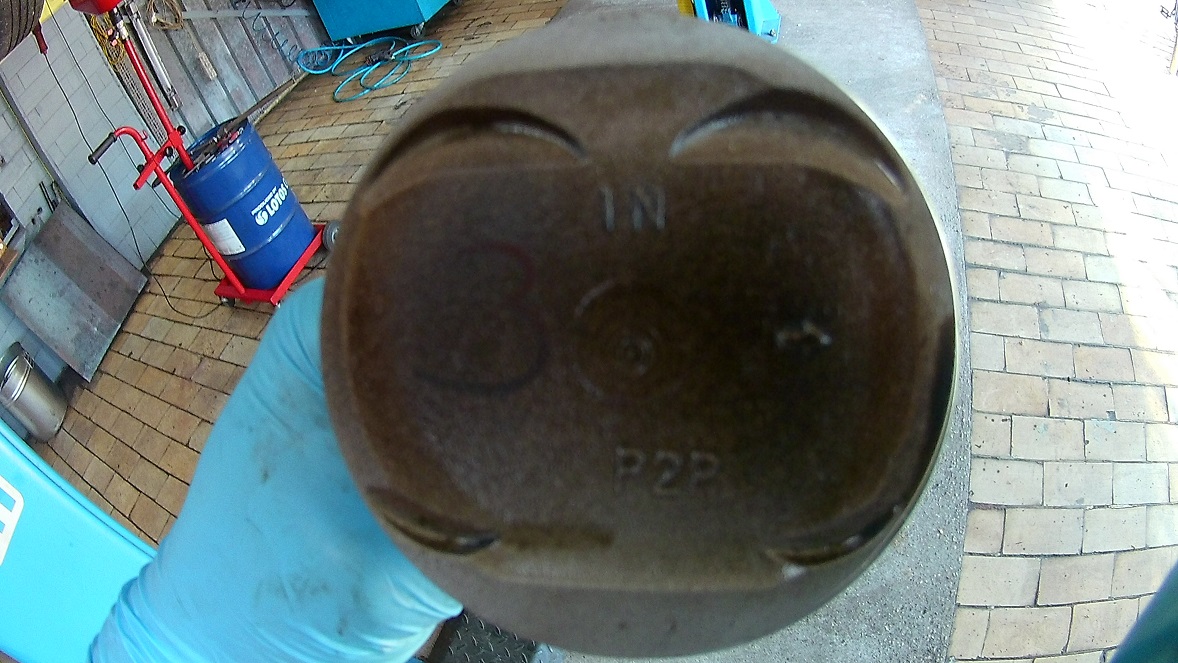

Jak ustawić tłok? Po pierwsze, ponumerowaliśmy je wcześniej, po drugie każdy tłok ma strzałkę → która wskazuje stronę rozrządu, oraz napis „IN” od „Intake”, czyli strona dolotu, proste, nie?

Tłok w cylindrze, korba z panewką na czopie, więc trzeba założyć stopę korbowodu. Tutaj też jest łatwo, każdy korbowód ma oznaczenie liczbowe które przecięte jest płaszczyzną podziału dwóch części korbowodu (nie jest to numer świadczący o kolejności korbowodu). Wiadomo, składamy tak, żeby to oznaczenie znowu stworzyło całość.

Nie wbijamy tego żadnymi młotkami, kombinujemy ręcznie, nie jest to trudne. Gwinty pokrywamy olejem, podkładki śrub głównej podpory (jeśli zdemontowaliśmy... powinienem o tym napisać wyżej) też i dokręcamy stopy (32Nm, ale odsyłam do manuala). Zanim zamkniemy wszystko miską sprawdźcie jeszcze wszystkie śruby po 2 razy, żebyście później nie wracali myślami „czy na pewno dokręciłem wszystko?”. Dajemy nowy uszczelniacz na wale od strony rozrządu, przyglądamy się jeszcze miejscu na klin (powinniśmy zrobić to duuuuużo wcześniej) i bierzemy się za miskę. Warto ją wypłukać dobre kilka razy, np. benzyną, nie powinno być widocznych żadnych zanieczyszczeń. Powierzchnia miska-uszczelka musi być odtłuszczona, dajemy TROCHĘ silikonu na powierzchni miska-uszczelka tam gdzie mamy krawędzie zagięć (te zaokrąglenia pod wał, 4 punkty, 2 na stronę) i zawsze daję trochę na powierzchni uszczelka-blok w miejscach gdzie blok łączy się z pompą oleju i po przeciwnej stronie w analogicznym łączeniu (łącznie 4 punkty, 2 na stronę). Miskę dokręcamy od środka na zewnątrz, po przekątnej, moment 12Nm, więc dość lekko, z wyczuciem, to tylko śruby i nakrętki 6mm. Zróbcie to dwa razy, żeby się upewnić, że wszystko siadło. Uszczelka pod miskę ma „okutą” część otworów (czasem nie widać tego spod warstwy gumy) a także „języki” które można podciągnąć przy dokręcaniu. Z popularnych uszczelek tak skonstruowany jest OEM, firma na „E” też, ale firma z dwuczłonową nazwą „V-R” już nie (tak przynajmniej trafiałem). Korek spustowy powinien dostać nową uszczelkę miedzianą, sprawdzamy dokręcenie, tak samo korek spustowy wody z bloku. Papierem zatykamy cylindry, przedmuchujemy gwinty w głowicy (sprężarką...) wyjmujemy papiery z cylindrów (albo też szmatki, pdk). Upewniamy się, że nic nam nie wpadło do cylindrów i szczelnie wszystko zakrywamy, zamykamy maskę, wciąż unikamy jak ognia pyłu i kurzu.

Powrót do głowicy. Jeśli jesteśmy nadgorliwi to mierzymy płaszczyznę głowicy analogicznie do płaszczyzny bloku. Cokolwiek będziecie od teraz z nią robić to nie stawiajcie jej na goły blat stołu, ale na pudełko po pizzy jak najbardziej. Kolejna długa i nudna robota to docieranie zaworów. Bierzecie każdy z oczyszczonych zaworów, nakładacie paste (zazwyczaj są 3 stopnie, 0, 1, 2, przy czym zaczynamy od gradacji 2 i schodzimy do 0). Generalnie z pastami to sklepy metalowo- techniczne i hurtownie motoryzacyjne są waszym przyjacielem. Urządzenia do docierania są różne, mogą być takie jak na zdjęciu poniżej <jednak brak zdjęcia, uzupełnię później>, mogą być pałki z przyssawkami (średnio polecam).

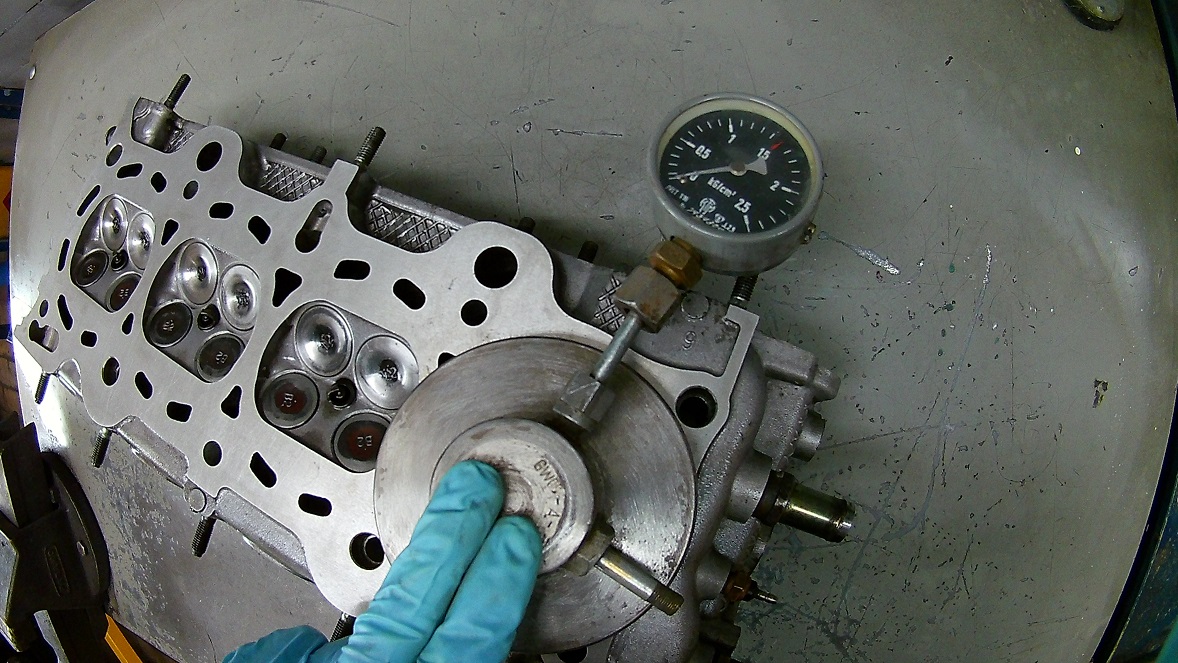

Nie docierajcie zaworów wkrętarkami, wiertarkami, chomikami w kołowrotku etc. Te sprzęty nie wykonują pożądanego ruchu. Prędzej zatrzecie zawór, zrobicie jakieś dziwne rysy i będzie nieszczelność, mniejsza albo większa. Odbije się to na trwałości silnika, osiągach, tym jak szybko będzie brudził olej itd. Tak, robiłem sobie takie próby, Wy tego nie róbcie. Lepiej zrobić to ręcznie, a jest to dość istotne. Olej w prowadnice, bierzecie taką pałkę między wyprostowane dłonie i kręcicie lewo-prawo, lewo-prawo i co kilka obrotów unoście zawór itd. Chodzi o to, żeby w jednym ruchu przykładowo obrócić zawór ok. 270* w prawo, i cofnąć o 90* lewo, 270* prawo, 90* lewo, 270* prawo, 90* lewo, uniesienie zaworu z jednoczesnym obracaniem i prawo itd. Taka maszynka wyglądająca jak ręczna wiertarka wykonuje właśnie taki ruch. Ile czasu powinno to zająć? Nie wiem, nie ma jasnej odpowiedzi. Poświęćcie w jednym cylindrze 20 minut na zawór, na innym 10 i zróbcie próbę (o tym za chwilę) <to wszystko zakładając że na środku przylgni zaworu mamy już ładny, równomierny wąski paseczek>. Zakładając, że ogarnęliście wszystko, to głowicę czyścicie na błysk, „Perfekcyjna Pani domu v2”, nie może być żadnych pozostałości po pastach czy planowaniu (ani na głowicy, ani na zaworach). Pora na uzbrajanie głowicy. Kolejność montażu zaworu jest następująca: dolny talerzyk, uszczelniacz zaworowy, zawór, sprężyna zaworowa (fabrycznie instalowane są w jedną stronę, nie wiem czy ma to jakieś znaczenie), górny talerzyk, dwa zamki (dwie połówki). Kolejny raz wspominam- nie pomieszajcie zaworów miejscami. Układacie dolne talerzyki, smarujecie olejem silnikowym prowadnice w miejscu w którym wciśnięte zostaną uszczelniacze zaworowe (zwróćcie uwagę na rowki, w które uszczelniacz powinien zaskoczyć, raczej delikatnie wyczuwalne) i instalujecie uszczelniacze. Uszczelniacze wkładacie dłońmi, po prostu je dociskacie, raczej nic nie zepsujecie (głowica wciąż leży na kartonie!), upewnijcie się po kilka razy, że wszedł i nie jest krzywo. Dobre uszczelniacze mają rozróżnienie na ssące (zazwyczaj zielone) i wydechowe (zazwyczaj czarne). Teraz lecicie z instalacją zaworów tym samym narzędziem, którym je demontowaliście <olej w prowadnice>, w kolejności podanej wyżej. Następny krok to instalacja świec, nowych, zgodnie z zaleceniami producenta. Obracacie głowicę powierzchnią „do bloku” do góry, w miarę możliwości poziomujecie ją i zalewacie naftą.

O tej właśnie próbie pisałem wyżej. Co źródło w literaturze, co fachowiec to inne zdanie na temat tego ile nafta powinna się utrzymać. Osobiście jako wyznacznik daję 4h, taki wynik dla mnie oznacza wystarczającą szczelność. Co jeśli po krótszym czasie nafta zacznie ubywać? To znaczy, że któryś/eś zawory są nieszczelne. Co z tym zrobicie? Wasza sprawa. Generalnie powinniście teraz obrócić głowicę na jedną z dwóch płaszczyzn bocznych (np. na stronę kolektora wydechowego) i zalać naftę do kanału. W ten sposób wytypujecie nieszczelny zawór (a może to tylko podkładka świecy?). Jest ok? „Nie puszcza?” To obracacie na drugą stronę i zalewacie naftę do przeciwnych kanałów. Jak już wytypujecie co jest co, to czeka Was ponowny demontaż zaworu (dolny talerzyk i uszczelniacz zostawiacie) i ponowne docieranie. Powtarzacie do skutku, chyba, że stwierdzicie, że na 15 zaworach też polata. Kolejne kroki należą do Was. Można teraz zainstalować wałek i klawiaturę, wykonać pomiar pasowania wałka względem podpór (Plastigauge`m, ale z innym zakresem, luz 0,05-0,15mm), tak jak przy panewkach, lub można zrobić to na aucie. Zauważyłem, że klawiatury ze starych D-serii ze świecami z tyłu mają większą tendencję do „rozłażenia się na boki”, więc lepiej zrobić to na stole. Jeśli mamy do czynienia z taką starą D-serią i przygotowaną wcześniej czystą klawiaturę i wałek to smarujemy olejem łoża wałka, nakładamy masę silikonową na gniazda świec (tam, gdzie łączą się z fragmentami gniazd w klawiaturze- nie dotyczy nowszych motorów), wrzucamy wałek i celujemy klawiaturą (ma dwa kołki ustalające... i tyle musi mieć). Czyste śruby (przesmarowane olejem, razem z częścią, która się zetknie z podporą) instalujemy ponownie w swoje miejsca. Spróbujcie złapać wszystkie śruby (nie dokręcajcie, po prostu złapcie gwinty). Zwróćcie uwagę, że śruby w rzędzie od kolektora wydechowego przechodzą przez wałek, który ma specjalne podcięcia na śruby, możecie przestawiać go wkrętakiem- inaczej nie włożycie śrub. Przykręcacie tradycyjnie, od środka na zewnątrz, po przekątnej (wg manuala), śruby 8mm z momentem 22Nm, 6mm 12Nm (pod ostatnie podpory odrobina silikonu w miejscu styku z głowicą). Dokręcajcie to stopniowo zanim zaatakujecie momentem, tak żeby się upewnić, że kołki są na miejscu i reszta siada na swoje miejsce. Ładujecie nowy uszczelniacz wałka, wewnętrzną osłonę rozrządu (z założonym kółkiem nie przejdzie!) i kółko (gwint w wałku przedmuchany wcześniej, trochę oleju na gwint i podkładkę śruby, dokręcacie momentem 38Nm- trochę rzeźnicka metoda, ale możecie przełożyć wkrętak <taki z okrągłym „prętem”> przez otwory kółka i zaprzeć o coś względnie dużego i nieistotnego w głowicy- takim momentem nie powinniście wyrządzić wielkiej szkody). Nie spotkałem się z kółkiem, które można założyć odwrotnie, więc luz. Olej dajecie na pracujące elementy, w tym wałek, ustawiacie go napisem „UP” na kółku do góry (ustawiacie znaki względem płaszczyzny głowicy albo na znak na obudowie- zależnie od silnika). Odchamiamy w międzyczasie zespół kolektora ssącego, wyjmujemy szmatki (pdk) jeśli wtykaliśmy, płaszczyznę uszczelki i zakładamy go z nową uszczelką (nie smarujemy niczym). Przykręcamy od środka na zewnątrz, po przekątnej, śruby na klucz 12, docelowy moment 23Nm (róbcie to na dwa etapy, pierwszy z mniejszą siłą).

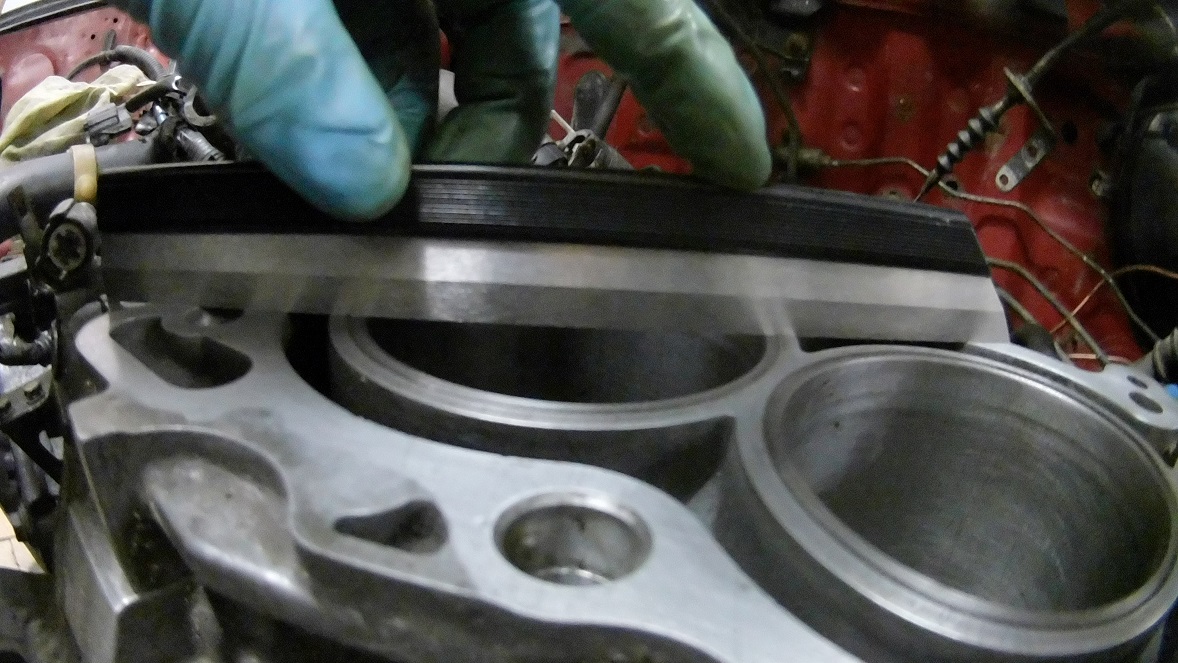

W bloku powinny być dwa kołki ustalające. Dwa. Nie jeden, nie siedem. Dwa. Nie są to duże pieniądze, jeśli któryś uszkodził się przy demontażu to kupcie nowy. Na czystą płaszczyznę bloku, bez papierów czy innych szmatek (pdk) zakładamy nową uszczelkę pod głowicę. Sprawdźcie czy wszystkie kanały się pokrywają i czy jej nie złożyliście odwrotnie. Wszystko przygotowane? No to pokręćcie jeszcze wałem korbowym, upewnijcie się, że wszystko pracuje prawidłowo (będzie na pewno trudniej się obracał niż na starych częściach, porównajcie sobie ze stanem przed rozbiórką).

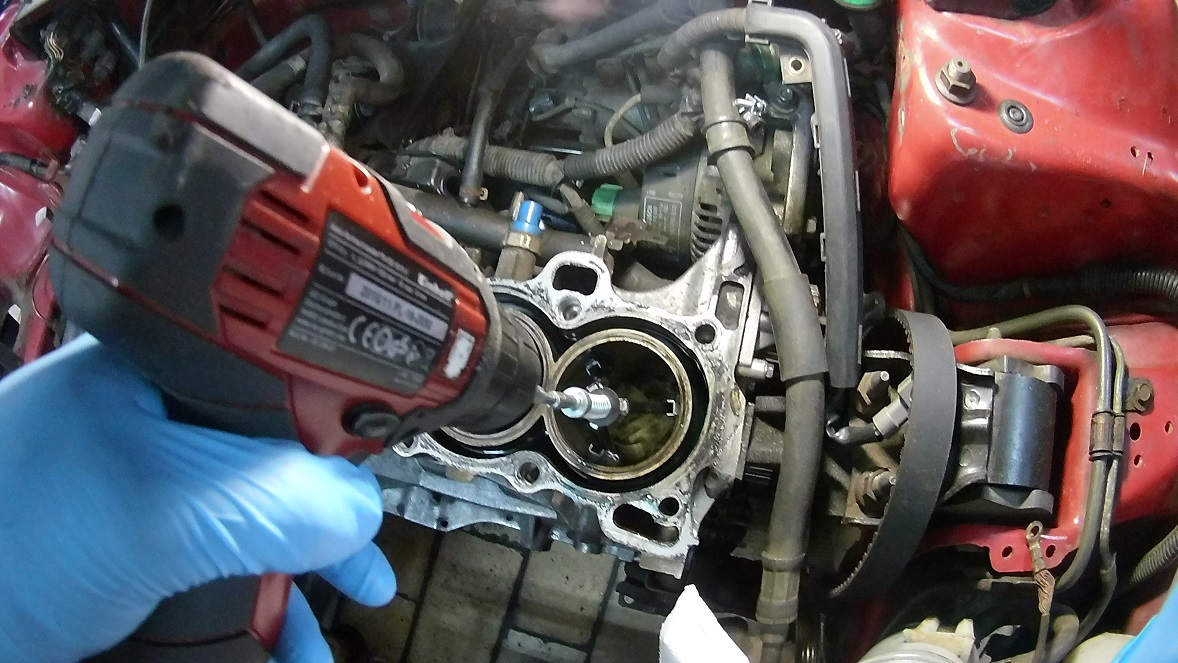

Wszystko ok? Ustawiacie wał zgodnie ze strzałką na pompie oleju. No to pora na instalacje głowicy. Cała operacja polega na tym, żeby wcelować głowicą na kołki ustalające. Uszczelki niczym nie smarujecie. Wcelowane? No to skręcacie głowicę do bloku najlepiej nowymi śrubami. Śruby czyste, przesmarowane olejem (gwint i podkładka). Lecicie zgodnie z instrukcją na uszczelce, albo zgodnie z manualem, czyli zaczynacie od środka i idziecie na zewnątrz po przekątnej. Etapy dokręcania są różne zależnie od uszczelki i silnika. Sugeruję używanie metalowych uszczelek dedykowanych do D16Z6 (grubościowo to samo z D16Y8, nie wiem skąd mit, że ta druga jest cieńsza). Dla ww. motoru etapy są dwa, 30 i 73Nm (myślę że pierwszy etap można powtórzyć). Przelećcie śruby dla pewności, że wszystko dokręcone. Sprawdzamy jeszcze czujnikiem zegarowym (mocujemy do nadwozia) luz wzdłużny wałka (próbujemy go przesuwać wzdłuż osi, luz nie może przekroczyć 0,5mm). Podobnie mierzymy luz wału korbowego, tyle, że potrzebujemy silnika poza nadwoziem. Chwilowo możemy luźno wrzucić pokrywę zaworów (czystą!) nie przykręcając jej. Wrzucamy nową pompę wody, instrukcja mówi o tym, żeby robić to bez silikonu, ale od siebie daję cienką warstwę między blok a uszczelkę (zdarza się korozja aluminium i jakieś mikro ubytki... sama uszczelka to uszczelni? Nie wiem). Ważna rzecz- gwint rolki napinacza rozrządu. Przedmuchujecie, musi być czysto, bo zdarzały się przypadki zniszczenia gwintu (kiedyś w moim D15B2 wyglądało to tak, jakby fabryczna (?) śruba była za krótka i przy dokręcaniu wyrwała kilka skrajnych zwojów gwintu w bloku... w tym silniku gwintu jest sporo, można zastosować dłuższą śrubę, grunt, żeby łapała tyle mm gwintu ile mm średnicy ma nasza śruba <ma łapać przynajmniej 1D>- ale nie traktujcie tego jako instrukcję, bardziej jako radę do przemyślenia). Pamiętajcie o tych podkładach pod dolne koło (powinno być lekko wypukłe w stronę kółka, wklęsłe w stronę pompy oleju). Wcześniej obejrzyjcie dokładnie kółka rozrządu, czy nie mają jakiś niedoskonałości, które mogłyby niszczyć pasek. Robicie rozrząd wg instrukcji producenta części albo wg hondowskiego manuala. Po założeniu zróbcie kilka obrotów wałem, serio, nawet jak macie pewność, że wszystko jest na znakach i w ogóle super. Kręćcie ręcznie, aż nie będziecie pewni na 1 000 000%. Coś zaczyna wydawać niepokojące dźwięki? Coś ewidentnie koliduje? Na spokojnie prześledźcie wszystko od początku, dopiero później weźcie się za ponowne rozbieranie.

Jeśli wszystko idzie ok, to pora na zamknięcie pokryw rozrządu, regulację zaworów. Ustawcie dolotowe na 0,20mm i wydechowe na 0,25mm (wszystko +/-0,02mm), potrzebny będzie szczelinomierz, płaski śrubokręt i klucz 10mm. Można ustawiać wg manuala, ale ja polecam bardziej łopatologiczną metodę- patrzycie w którym momencie krzywka wałka jest po przeciwnej stronie niż styk dźwigienki zaworowej z wałkiem, czyli kiedy zawór powinien być luźny... czyli robicie po dwa zawory przy jednym ustawieniu wałka. Brzmi zagmatwanie, ale jak to zobaczycie to będziecie wiedzieć o co chodzi. Co do instalacji pokrywy zaworów to nałóżcie niewielką ilość silikonu przy krawędziach klawiatury, w sensie miejscach łączenia elementów klawiatury, głowicy i uszczelki, 4 punkty na całej powierzchni. Wszystko spięte i ustawione? Zgadnijcie co. Sprawdźcie dokręcenie tego co zostało (przypominam o poprawnym złożeniu rozrządu, co pominąłem w opisie, z dokręceniem śruby koła pasowego <to na dole!> na czele, w zależności od motoru będzie to najczęściej blisko 190-200Nm). I ponownie- zgadnijcie co. Kręcicie wałem kilkukrotnie. Ok? To ok.

Podłączcie wtryskiwacze, czujniki, węże, linkę od gazu, aparat zapłonowy (bez przewodów na świece), zajrzyjcie w przepustnicę, czy nie ma tam rzeczy, których nie powinno tam być, typu szmatki (pdk). I filtr powietrza. Ważniejszy niż się wdaje. Możecie chwilowo nie zakładać całości osprzętu, np. kolektora wydechowego, alternatora, pompy wspomagania. Pamiętajcie o masach, jedna przy skrzyni (skrzynia → podłużnica), druga przy głowicy (pokrywa zaworów/wspornik pompy wspomagania → pas przedni). Wymiana filtra, wlanie oleju, płynu chłodniczego. Na spokojnie, bez niepotrzebnej ekscytacji (taaaaa, akurat). Kolejny raz prześledźcie wszystko, pokręćcie wałem, sprawdźcie masy, przewody paliwowe, wtyczki, wiązki koniecznie na swoich miejscach, nie gdzieś tam rzucone. Jeśli demontowaliście alternator albo rozrusznik to zobaczcie czy przewody + nie zwierają do masy. Jeśli wszystko na swoim miejscu to zakładacie klemy na akumulator (dobrze wcześniej go podładować). Obserwujcie czy nic niepożądanego się nie dzieje. Jeśli jest w porządku, to przekręcacie kluczyk na zapłon, powinna obudzić się pompa paliwa, więc biegnijcie czym prędzej przed komorę silnikową i zobaczcie czy nie ma wycieku paliwa. Powtórzcie to jeszcze ze 2 razy. Przypominam, że w tym momencie nie mamy założonych przewodów zapłonowych. Ale olej to zalałeś, prawda? No to pierwsze kręcenie. Chodzi o to, żeby przepompować olej w magistralę. Najlepiej kręcić aż kontrolka ciśnienia oleju zgaśnie, czyli będzie to kilka, kilkusekundowych „kręceń”. Co jakieś dwie próby dajcie chwilę odsapnąć rozrusznikowi. Wróćcie teraz do komory, zobaczcie czy nic złego się nie dzieje. To teraz zakładacie przewody. Dobrze zaznaczyć sobie kolejność, ale jeśli tego nie zrobiliście, to nic straconego. Kolejność zapłonu: 1-3-4-2, cylindry liczone od rozrządu. Czas na pierwsze uruchomienie? Działa? Musi. Dajcie mu popracować z 30s, nie dawajcie mu od razu „w palnik” (sobie też nie). Zgaście, sprawdźcie ew. wycieki i inne nieprawidłowości. Jeśli jest problem z uruchomieniem, to musicie prześledzić czego brakuje (paliwa, powietrza, prądu czy synchronizacji). Zakładamy, że wszystko zagrało, więc zakładacie resztę osprzętu. Zabawa się jeszcze nie kończy, zostaje docieranie. Tutaj zróbcie co chcecie, słuchajcie kogo chcecie, bo to tak zwany „temat rzeka”. Nie wiem ile opinii słyszałem czy o ilu czytałem... ale wypracowałem sobie swoją, wg mnie możliwie poprawną, posłuchacie, albo nie, zgódźcie się, albo i nie. Nie będę się rozwodził skąd takie a nie inne przemyślenia (bo właśnie dochodzę do 10 strony w Wordzie), rzucę Wam gotowiec. Taki proces można podzielić na kilka etapów. W naszym przypadku proponuję kupić kilka filtrów i baniek oleju 10W40 (cenowo praktycznie to samo co 15W40, a zawsze to coś lepszego, przynajmniej teoretycznie). Dodatkowo taki olej przewidziany został to większości naszych motorów, może przez wzgląd na czasy w których były produkowane, może z innych względów. Pierwszy olej który wlaliśmy powinien przepracować jakieś 10, 15 minut na obrotach jałowych (dobrze się upewnić, że wentylator nam się w ogóle załącza... głupio byłoby uwalić uszczelkę pod głowicą naprawiając uszczelkę pod głowicą). Przez ten czas obserwujemy rozwój wydarzeń, ew. wycieki itd. Można byłoby przejechać na nim kilka pierwszych kilometrów, ale zdecydowanie polecam go zlać po tych kilkunastu minutach. Wymieniamy go razem z filtrem (obowiązkowo przy każdym oleju ma iść nowy filtr). Co jest kluczowe? Prędkość obrotowa, czyli też dobór biegu i stopień otwarcia przepustnicy w danych warunkach drogowych. Prawdę mówiąc im wcześniejsze kilometry, tym ważniejsze. Ok, więc czas na pierwszą jazdę, szybkie spojrzenie czy nie ma wycieku spod filtra i korka i w drogę. Na pierwsze kilometry dobrze wybrać jakąś trasę ok. 30-40km, raczej płaską, bez stromych podjazdów (pozdrawiam ludzi mieszkających w górach). Jedźcie w miarę spokojnie, książkowo- „normalnie”, czyli taki przedział obrotów~ 2500-3000, 3200. Żadnego „duszenia” silnika, bo to tak samo złe jak pałowanie na zimnym. Po kilku kilometrach rozgrzejecie olej (nagrzewa się duuuuużo wolniej niż woda którą mam na zegarach). Zróbcie szybki przystanek i sprawdźcie czy jest sucho pod maską. Powiedzmy, że po 2X kilometrach możecie go przeciągnąć po obrotach trochę wyżej (ale bez przesady!), powiedzmy do 4000, 4200. Mówię tu o takich kilku sekundowych przeciągnięciach, nie, że przez kilometr będziecie go tak trzymać... ważne, żeby wybrać do tego płaski fragment drogi, albo taki z górki. Tak, żeby nie otwierać przepustnicy od razu do połowy albo na 3/4. Bliżej tych 30km w warunkach podobnych jak wyżej (silnik musi „mieć lekko”) polecam przeciągnąć silnik na pierwszych 3 biegach do ok. 5 000 obrotów, zróbcie tak z dwa razy (ale nie bezpośrednio po sobie). Powrót do garażu, zlanie oleju (możecie zlać do czystego naczynia, zobaczycie jak olej się mieni od drobnych opiłków- norma) wymiana filtra. Znowu 10W40, tym razem przejedźcie na nim mniej więcej 150-200km. Jaki styl jazdy? Podobny jak wcześniej, czyli normalna jazda +/- 3000 obrotów, nie męczenie silnika typu stroma góra, 5 bieg, przepustnica na maksa i 2500 obrotów. NIE. Przepustnicę otwieracie sobie gdzieś maksymalnie do połowy, raczej nie mocniej. Okazyjnie, przy rozgrzanym oleju zakręćcie go wyżej, do tych powiedzmy 4500 obrotów i trochę bardziej uchylona przepustnica (tak zróbcie tylko kilkukrotnie, niech to nie będzie normą). Czas na „czwarty olej”. Podobnie jak poprzednio, podobny styl jazdy, może nieco wyższe obroty od czasu do czasu. Wciąż podstawa to nie obciążać motoru zbyt niskimi obrotami i/lub mocno otwartą przepustnicą. Okazyjnie zakręćcie wyżej do 4500-5000 obrotów. Wiem, że czekacie, ale to jeszcze nie czas. Na tym oleju robicie okolice 800km. W tym momencie zalewacie już docelowy olej. Jaki? To zależy. Może 10W40, może 5W40, może 5W50, to naprawdę szeroki temat. Zdecydowanie zalecam skrócić interwał wymiany pierwszego docelowego oleju- dajcie mu z 5000km, niewiele zaoszczędzicie, a może odbije się to pozytywnie na trwałości. Podczas całego procesu docierania doglądajcie jak najczęściej stanu płynów i rozglądajcie się czy nie macie wycieku. W tym przypadku przesada jest wskazana.

Jeśli dotrwaliście do końca to szczere gratulacje. Nawet jeśli nie podejmiecie się sami takiej operacji, to może rzuci Wam to trochę światła na to, dlaczego „ten mechanik złodziej chce tyle pieniędzy za głupią wymianę pierścieni”... albo druga strona skali- dlaczego nie decydować się na usługę, jeśli ktoś Wam krzyknie za całą operację 2000zł (chyba, że chcecie przez jakiś czas myśleć o tym, co nie zostało wymienione a powinno, albo co zostało pominięte). Czy naprawa przeprowadzona wg tego co napisałem daje Wam gwarancję, że silnik będzie „jak nowy”? Oczywiście, że nie... ale minimalizuje ryzyko. Czy wrzucenie pierścieni, panewek i uszczelki pod głowicę metodą „na pałę” gwarantuje porażkę? Też nie... ale ryzyko jest wprost proporcjonalne do szans powodzenia przy zrobieniu tego „jak należy”.